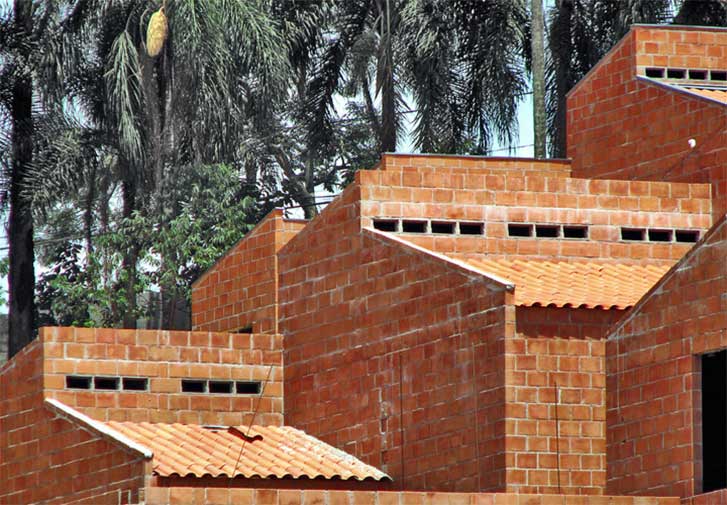

Um telhado de boa qualidade depende de três estruturas principais: a força dos suportes, a distribuição da carga nesses suportes, e a conexão entre essas partes, que envolve tanto a impermeabilização do telhado, quando a fixação das telhas. Todas essas três estruturas básicas tem um pior inimigo: a água.

Chuvas fortes, ventos, granizo. Esses elementos contribuem para “testar” ou “estragar” seu telhado. E se você tem um telhado com goteiras ou vazamentos, muitas vezes, o que os “especialistas” sugerem é a troca das telhas. Mas o problema em si, pode ser mais profundo, como algum dano estrutural por carga, ou simples, como uma telha mal encaixada.

O diagnóstico correto desses problemas é realizado por um profissional qualificado, como um engenheiro civil ou técnico em edificações. Este profissional deve acompanhar todo o projeto, ou corrigir o seu projeto existente, e executar os trabalhos de reparo na sua residência. Aqui, neste artigo, apenas orientaremos nossos leitores sobre as possíveis causas de vazamentos nos telhados e como consertar esses vazamentos.

Consertar telhado com vazamento em época de chuva: não faça!

Quero começar com uma dica simples, que muita gente sequer pensa. Quando você está em um lugar em época de chuva, e seu telhado começa a apresentar vazamentos, QUALQUER reparo a ser realizado deve ser feito de forma emergencial, não permanente. Telhas quebraram durante um vento mais forte? Chame profissionais para cobrir seu telhado com lonas. Tem uma laje com infiltração pesada? Espere um dia de tempo estável, e passe uma tinta ou massa impermeabilizante sobre a laje, até parar a época de chuvas e você poder aplicar uma manta asfáltica sobre a superfície.

Mesmo danos estruturais durante a chuva precisam de tempo estável para serem realizados com segurança e qualidade. Antes da instalação definitiva, você pode usar escoras e suportes temporários. Mas nunca faça reparos em telhados durante épocas de clima instável, ou você pode acabar com um problema maior do que uma simples goteira.

Consertar telhado com goteira

Por incrível que pareça, as causas de uma goteira podem não estar relacionadas diretamente à água, e podem não ser, necessariamente, goteiras. Vamos explicar.

Telhas – Uma infiltração pode causar o apodrecimento ou oxidação de toda a estrutura do seu telhado, bem como abrir caminho para infestações de insetos, mofo, e bolor. Essa infiltração na estrutura, quando atinge seus níveis mais altos, pode causar goteiras, porque já umedeceu toda a estrutura antes de começar a gotejar. A água da umidade pode vir da chuva ou pode vir de encanamentos da caixa d’água, em alguns casos.

Insetos e animais – Pássaros, ratos, cupins, mariposas, traças. Esses são apenas alguns dos animais que podem encontrar no seu telhado um lar e, com isso, acabar com toda a estrutura e suporte do seu telhado. Quando uma goteira aparece, pode ser o resultado de um ou mais dessas pragas agindo, atacando a estrutura do telhado, e provocando vazamentos.

Falha estrutural ou de projeto – É, com certeza, a causa mais comum de infiltrações em telhados. Pode ser que você ou o responsável técnico escolheu um tipo de telha não apropriado ao projeto, ou a impermeabilização das calhas e rufos não foi bem feita. Você pode até corrigir um erro ou outro com facilidade, masse a estrutura e o projeto não forem todos corrigidos, você terá problemas de novo.

Como consertar telhado vazando? Como consertar telhado fora de esquadro? Como consertar telhado com pouca caída?

Calma calma, não criemos pânico! Primeiro de tudo, você não vai sair consertando nada: você vai chamar um técnico em edificações ou engenheiro civil para diagnosticar o problema. Por que digo isso? Porque é mais econômico, no médio e longo prazo, além de mais seguro. São sugestões simples, como usar um material diferente no lugar X, ou colocar um cano na posição Y. Mas essas pequenas sugestões são pensando no futuro, quando for necessária a troca e manutenção desses itens.

Ao mesmo tempo, já vi gente colocar manta asfáltica em laje esquecendo completamente de colocar um cano para drenar a água, e acabando com uma piscina de água durante as chuvas. Todo projeto está propenso a pequenos erros, mas fazer os projetos sem ter conhecimento técnico, ou executar sem o acompanhamento profissional adequado, você vai acabar no prejuízo.

Lista de verificação de problemas no telhado

Se você está com problemas no telhado hoje, a falha no projeto já aconteceu. Corrigir as falhas é mais demorado do que fazer do zero, principalmente devido à necessidade de fazer um diagnóstico correto do problema, e saber por onde começar.

Verificação das Telhas – Comece sempre a verificação pela parte superior do telhado, ou seja, as telhas. Verifique e procure por vazamentos, parafusos com borrachas de vedação secas, buracos, acúmulos de lodo e sujeira. Veja se as telhas estão sobrepostas corretamente, principalmente no caso de telhas de barro. Faça uma verificação das calhas, fazendo uma limpeza de manutenção e um teste de caimento de água, usando uma mangueira. Troque a calha por completo, se ela for muito pequena, ou se ela estiver com problemas de caimento e drenagem. Durante a inspeção, faça o mesmo teste de água sobre os rufos, curvas do telhado, e todo o encanamento de drenagem pluvial. Troque todas as telhas que estão quebradas e/ou empenadas.

Verificação do suporte do telhado – Telhado fora do esquadro e telhado com pouca caída estão relacionados, diretamente, a problemas na estrutura. Pode ocorrer, em muitos casos, da estrutura ceder ao peso das telhas, causando “barrigas” na estrutura que tiram as telhas do lugar. Essas mesmas barrigas também podem acumular água, pesando mais o telhado, até caindo sobre os moradores. Uma estrutura problemática, no entanto, é mais delicada do que uma simples verificação e troca das telhas. Dependendo do problema, poderá ser necessária a troca de todo o telhado, ou de todas as telhas por um tipo mais leve.

Escoras e suportes temporários – É opcional colocar escoras temporárias de suporte ao telhado, caso ele esteja fora do esquadro, para correção gradual do problema. O técnico em edificações ou o engenheiro irão direcionar o correto posicionamento das escoras temporárias, até que haja dinheiro ou tenha início a correção definitiva.

Verificação das “juntas” de um telhado – Nos rufos, calhas, canos, e juntas das telhas, é preciso fazer uma verificação de todos os impermeabilizantes usados, tais como silicone, veda calha, soldas, borrachas, etc. Para telhados de metal, a solda entre as superfícies de metal é mais eficiente do que silicone ou veda calha, na hora de fazer a impermeabilização dessas “juntas”. No caso de telhas de barro/cerâmica ou amianto/semelhantes, o ideal é usar uma manta em qualquer tipo de junção entre as telhas, ou ter um profissional fazendo um encaixe e fixação muito bom de cada telha.

Verificação hidráulica do telhado – Todos os canos de distribuição de água da caixa d’água, e das águas pluviais, devem ser verificados. Os canos, principalmente quando tem que “furar” a laje, pode criar pontos vulneráveis de infiltração, que devem ser corrigidos para evitar que as infiltrações piorem.

Impermeabilize a laje antes de colocar o telhado – Outra coisa que deve ser feita é a impermeabilização da laje. Muitas pessoas, achando que vão resolver o problema de infiltração, apenas colocam as coberturas de metal por cima de suas lajes, criando um espaço extra, geralmente usado como lavanderia ou espaço para festas. Só que quando chove, a chuva ainda passa pelas laterais abertas, entra na lage, acumula, e continua causando infiltração.

Antes da colocação de qualquer telhado, mesmo em estruturas onde não há a criação de um desses “espaços”, a impermeabilização do telhado deve ser realizada. Pode ser com uma tinta impermeabilizante, uma manta asfáltica, ou outra substância impermeabilizante recomendada por profissionais e fabricantes. O impermeabilizante, quando bem aplicado, pode ainda funcionar como isolante térmico, melhorando o conforto térmico da residência.

Goteira e infiltração: muito mais do que isso!

Se você não percebeu até agora, vamos ser mais diretos: uma goteira ou infiltração é um sintoma de um problema maior. Raramente esses problemas aparecem sozinhos, ou seja, sem serem causados por outros erros na estrutura, execução, ou manutenção do telhado. Uma goteira, por exemplo, pode vir da parte superior do telhado, escorrer até a parte inferior, e acumular água, e você achar que a parte inferior do telhado é que está com problemas.

Faça uma inspeção no seu telhado anualmente antes da época das chuvas. Faça a limpeza e troca das calhas danificadas anualmente, bem como a troca de qualquer estrutura danificada. Lave as telhas de barro que tem lodo, troque telhas antigas por modelos mais modernos. Telhados com mais de 10 anos precisam, na maioria das vezes, de uma troca e verificação de toda a estrutura.

Até a próxima.

Créditos: Fórum da Construção

WhatsApp

WhatsApp